高温管道中波纹管膨胀节的分类及应用

2018-05-08 来自: 新乡市育才封头制造有限公司 浏览次数:3065

当管道输送介质或管道所处环境有温度变化时,管道由温度引起的热胀冷缩是不可避免的,如果不采取一定的方式补偿该尺寸变化,将会在管壁内产生很高的应力,通过管道传至固定管架或设备,当温差过某一范围时,温差应力大于管子可承受的应力范围,这时就必须考虑补偿问题。

在管系补偿设计中,最为经济的是自然补偿,自然补偿是利用管道的自然弯曲形状所具有的柔性来补偿热位移,显然自然补偿的能力是有限的,当自然补偿不能要求时,通常应考虑设置膨胀节。管系所受载荷主要是外力载荷(管道及流动介质自重,内压,风载,地震荷载等)和位移载荷,设置管架的目的在于消除外载作用在设备或管道上的作用力,且可把复杂管系分隔成形状比较简单,独立膨胀的管段,保证膨胀节的最佳使用效果。

设置膨胀节的目的,在于吸收管道自身无法吸收的热变形,最大限度地减小位移载荷。本文根据不同类型膨胀节的使用特点,给出了几种典型管系的补偿设计方案,结合实际,对三铰链型膨胀节(括万向铰链型)所组成的系统,复式拉杆型膨胀节,弯管压力平衡型膨胀节在工作中对管架或设备的作用力和力矩进行了分析计算,讨论了膨胀节中波纹管的腐蚀问题。

1 膨胀节的类型及典型管段的补偿设计主要分为以下几种类型:

1.1 单式轴向型膨胀节

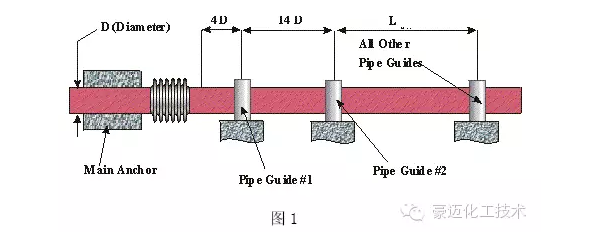

由一个波纹管和两个可与相邻管道、设备相接的端管(或法兰)等组成的挠性装置,主要用于补偿直管段轴向位移,另外也可以吸收少量的横向位移,图1 是采用轴向型膨胀节设置实例。

在存在横向位移或存在轴向与横向组合位移的场合,使用单式膨胀节所受到的限制主要是膨胀节吸收横向位移的能力有限。另外在工作压力,温度较高,直径较大或无法在结构物上安设主固定支架或多个导向支架的场合,使用轴向型膨胀节可能行不通。

1.2 复式拉杆型膨胀节

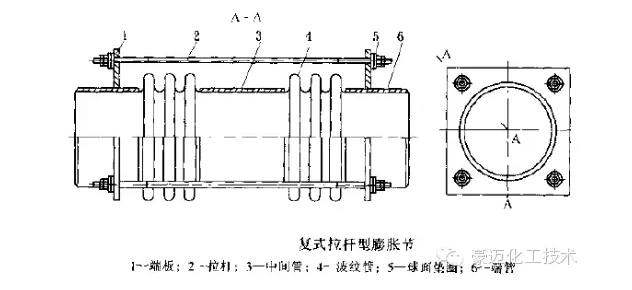

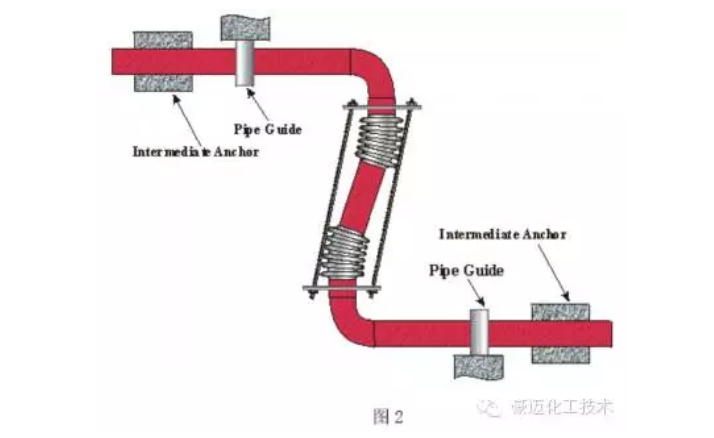

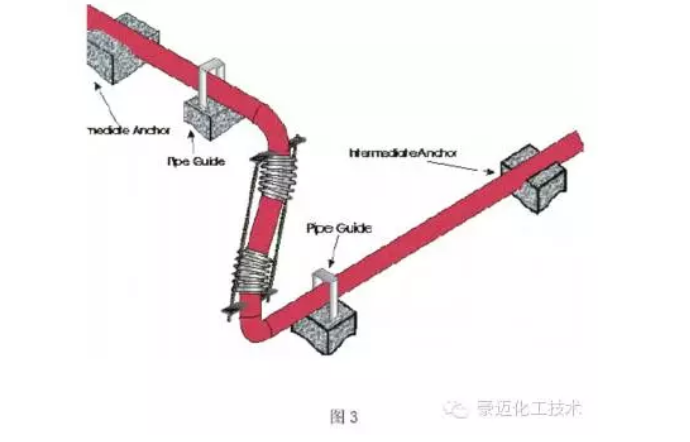

由中间接管连接的两个波纹管及拉杆、端板等组成的挠性装置,以横向位移方式补偿平面或立体弯曲管段的热位移,拉杆装置应能承受压力推力及其附加外力的作用。复式拉杆型膨胀节特别适合吸收横向位移,此外,这种设计形式也可用于吸收轴向位移,角位移以及任意由这三种形式合成的位移,一般用法是将这种带连杆的膨胀节设置在呈90°的“Z”形管系的中间管臂内,调整连杆以阻止外部的轴向位移,图2、3 是两个应用实例。

图2 表示,复式连杆型膨胀节吸收单平面“Z”形弯管的横向位移,中间管臂连杆以内的热位移用膨胀节的轴向位移来吸收,水平管线的热位移由膨胀节的横向位移来吸收。由于压力推力是由连杆来承受的,所以两端均使用中间固定支架,由于作用于管线上的轴向力,是膨胀节产生的变形反力,因此只需使用导向支架。中间管臂上位于连杆以外的部分,如两端弯管的热膨胀必须由水平管道的弯曲来吸收。

图3 是在空间“Z” 弯管中使用带连杆的万能式膨胀节的典型实例。由于万能式膨胀节可以吸收任何方向的横向位移,所以两个水平管臂可以在水平面上处于任意方位。

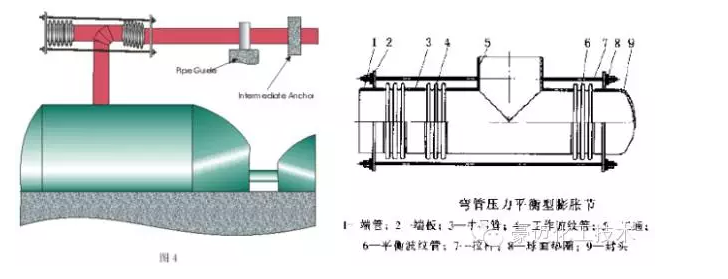

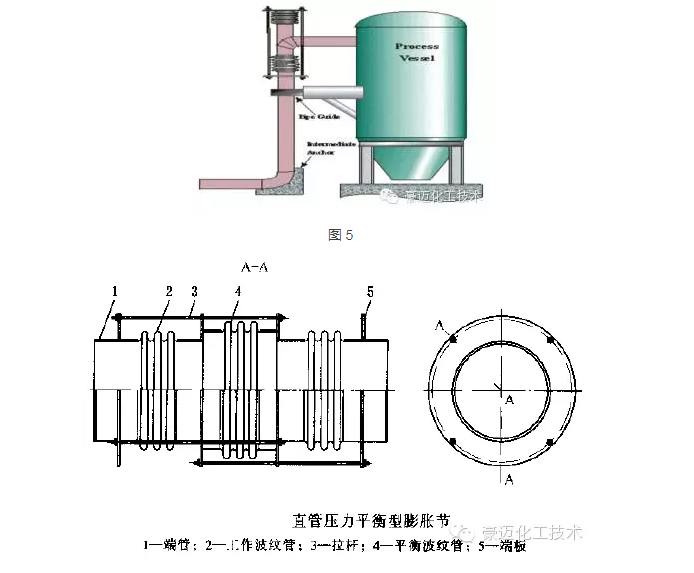

1.3 弯管压力平衡型膨胀节

由两个或一个工作波纹管和一个平衡波纹管以及端管,端板、弯头、封头、拉杆等组成的挠性装置,用于补偿管段的轴向位移,横向位移或二者的合成位移,且不使固定管架或相连设备承受压力推动的作用,拉杆装置承受压力推力和其它附加外力的作用。弯管压力平衡式膨胀节的主要优点,是它在吸收来自外部的轴向位移时,不会使系统受到内压推力的作用。由波纹管整体刚度造成的力并未消除,实际上这个力一般要超过单式膨胀节位移引起的弹力。因为工作波纹管和平衡波纹管都要受到压缩或拉伸,作用在管道或设备上的力是两者的轴向合力。

1.3.1 图4 是存在轴向与横向组合位移的时使用弯管压力平衡式膨胀节的典型实例,在管道的端部和汽轮机上的支架均为中间固定支架,并且只需要使用导向支架,采用合理的设计可以使汽轮机上方的导向支架承受使膨胀节产生轴向位移的作用力,避免该力作用到汽轮机上,作用在汽轮机上的只有使膨胀节产生横向位移的作用力。

1.3.2 图5 所示为一种常见的非常适于使用弯管压力平衡型膨胀节的场合。在工艺操作中,容器和竖向管道的膨胀量可能不同,按图示安装一压力平衡式膨胀节,竖直方向的位移差可以由膨胀节的轴向位移吸收,容器中心线到管线之间的热膨胀可由膨胀节的横向位移吸收。

1.4 铰链型膨胀节

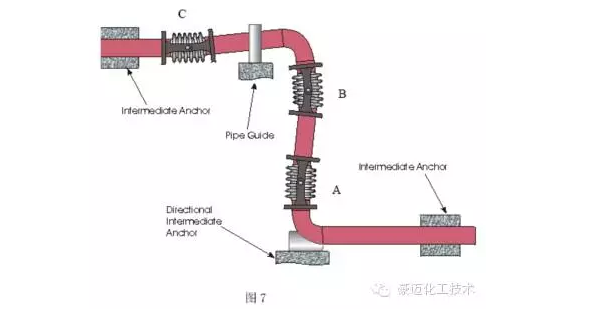

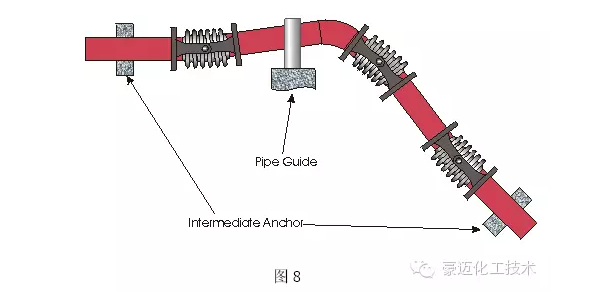

由一个波纹管、两组与端管相连的铰链板及一对销轴等组成的挠性装置,铰链式膨胀节一般以两、三个作为一组使用,用于吸收单平面管系中一个或多个方向的横向位移。在这种系统中每一个膨胀节被它的铰链板所制约,产生纯角位移,然而,被管段分开的每对铰链型膨胀节互相配合可吸收横向位移。给定单个膨胀节的角位移,每对铰链式膨胀节所能吸收的横向位移与其铰链销轴之间的距离成正比,因此,为了便膨胀节充分发挥应用,应尽量加大这一距离。膨胀节的铰链板通常用于承受作用于膨胀节上的全部压力推力,另外也可以用来承受管道和设备的重量、风载等。

1.4.1 图6 是用双铰链系统吸收单平面“Z”形弯管的主要热膨胀,由于压力推力是由膨胀节上的铰链板来承受的,只需在管系的两端设置中间固定支架,由于膨胀节受铰链制约只能产生纯角位移,不能伸缩,包含有膨胀节的中间管臂的热膨胀必须由与它相垂直的管臂发生弯曲来吸收,两个长管臂的弯曲挠度由正确设计的导向支架和支架来控制。

如果单平面“Z”形管系的中间管臂较长过,可采用三个铰链型膨胀节的系统。

1.4.2 图7 表示在单平面弯管中的三铰链型膨胀节系统,竖直管段的热膨胀将由B 和C 两个膨胀节的动作来吸收,水平管段的热膨胀由A 和B 两个膨胀节来吸收,很明显,膨胀节B 的角位移是A 和C 之和。

1.4.3 图8 是弯管角度不等于90°时,使用铰链式膨胀节的示例。铰链型膨胀节的主要优点是它的尺寸紧凑,便于安装,而且可以使它的铰链板具有很大的刚度和强度,使用它们通常可以对构形不规则的复杂管线的热膨胀进行补偿,在这样的管线上使用别种膨胀节往往行不通,由于铰链结构能够传递载荷,铰链型膨胀节的管系施加到固定支架的作用力很小,这种系统的支撑点可设在不妨碍系统活动的任何位置上,这给系统的设计带来了很大的自由。

和前面的示例一样,在管系两端只用中间固定支架来固定,本例中所有的热变形全部被膨胀节所吸收,因管道的热变形作用于固定支架的载荷非常小,如果左侧的固定支架与第一个铰链型膨胀节的间距较大,在靠近膨胀节处应设置导向支架,该支架为以承受膨胀节转动的力,从而减少膨胀节C 至左侧固定支架之间部分管道的弯曲,为了保持管系位于平面内,并消除可能由外载所产生的作用于铰链的弯曲力,可以增设一个或多个导向支架,管系的支撑可以采取多种方式,对膨胀节之间的管道进行支撑而不妨碍其自由移动时,可采取弹簧支吊架。

1.5 万向铰链型膨胀节

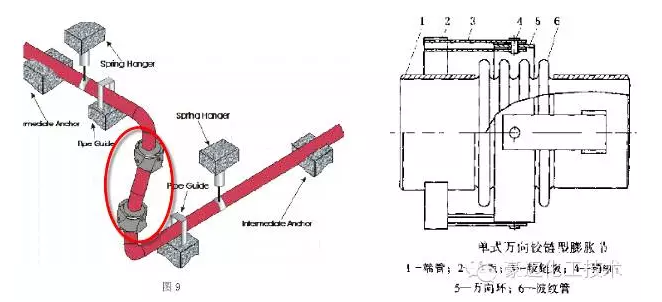

由一个波纹管,万向铰链环及两对与万向铰链环和端管相连的铰链板等组成的挠性装置。通常以两个万向铰链型或以两个万向铰链型与一个单式铰链型膨胀节一起配套使用,如图9,两个万向铰链型膨胀节协同动作吸收上、下两个水平管臂的组合位移,铰链型膨胀节则与上部的万向铰链型膨胀节互相配合吸收竖直管臂的位移。用万向铰链型膨胀节构成的系统与上节提到的用铰链型膨胀节构成的系统是有类似的优点,但万向铰链型膨胀节的应用具有更大的灵活性,它不限于单平面系统。

2 CAESARII对膨胀节进行模拟分析

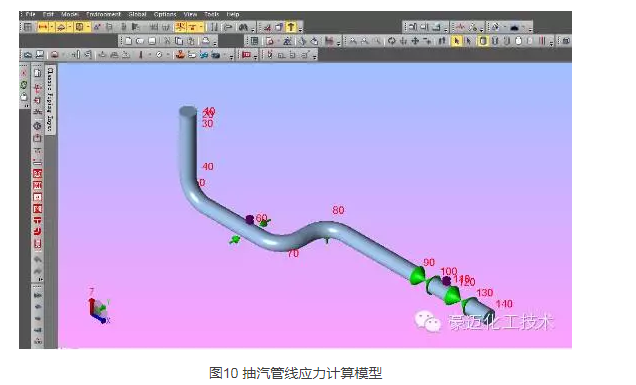

以常见的复式拉杆膨胀节建模分析为例,该管道为高温抽汽管道,设计温度为269℃,设计压力0.5Mpa,材质为碳钢。管道模型如图10所示,

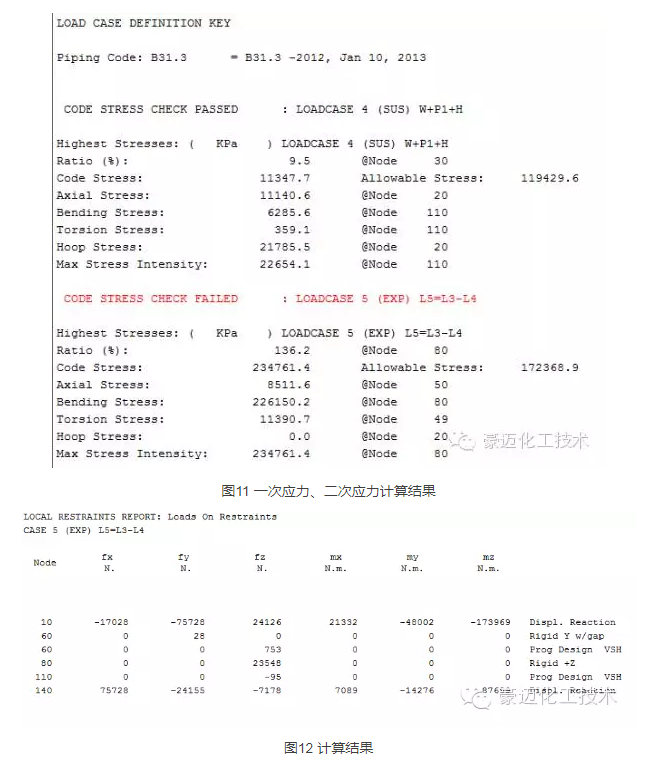

在节点10设备对管道有15mm垂直向下的附加位移,现对该管道进行一次应力和二次应力校核,由应力分析结果可得出,一次应力计算通过,节点80处二次应力是许用应力的1.36倍,严重超出管道材质许用应力,管道系统存在风险。

管道相关节点受力情况

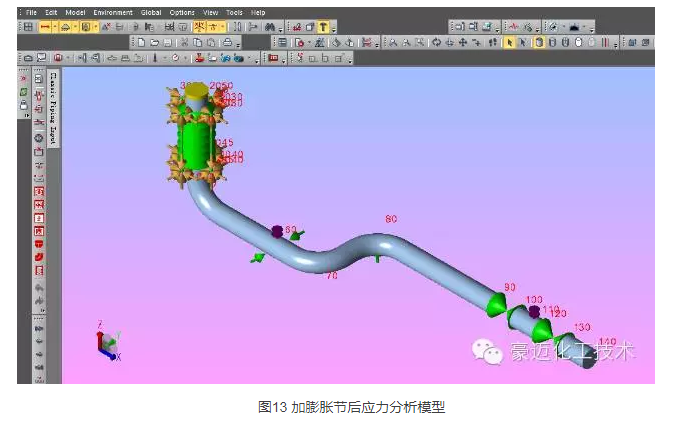

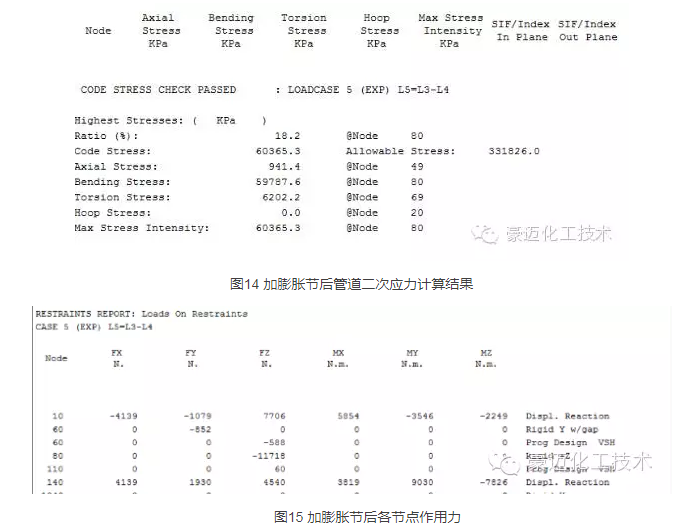

在该管线中,由各节点受力情况可以看出,节点10、80、140处支撑受力均过大;一次应力在需用应力范围内,由管道系统设计条件可以得出,二次应力主要是由温度引起的热胀产生的,热胀引起管道变形,变形受到支架约束从而产生热应力;处因此要降低管道二次应力必须通过可行的设计方案来吸收管道热胀产生的位移,从而减小热应力。现在设备出口竖直管道上添加复式拉杆膨胀节,添加后的模型如图13,具体建模过程在此不赘述,考虑到设备对管道有竖直向下的附加位移,整个管道系统只有节点10-50有竖直方向的管道走向,因此膨胀节加在竖直管道上。重新对管道进行应力计算校核,由于未加膨胀节前一次应力未超出许用应力,在此只校核二次应力即可。计算结果如图13

由以上二次应力结算结果和各节点作用力情况可看出,管道添加膨胀节后,二次应力大幅度降低,最大应力只有许用应力的18.2,而且各节点作用力也大幅度降低,由此可见,膨胀节可以有效的吸收管道中的热胀,从而大幅度降低管道热应力。